Станок лазерной резки SharpCut Open Proтм

Профессиональная серия портальных комплексов лазерной резки открытого типа от ведущего мирового производителя лазерного оборудования SharpLase Inc на базе волоконного лазер IPG Photonics (Россия) - является эффективным и надежным инструментом для резки и сложно-контурного раскроя, гравировки, прошивки отверстий из листового металла, с высокой точностью и качеством обработки по контуру.

Сделано в Россииисключительная надежность и производительность, поставка в кратчайшие сроки

Гарантия 3 года тех. обслуживание и ремонт оборудования в гарантийный и постгарантийный период

Низкие затраты, высокая эффективность

Надежная и эффективная комплектация

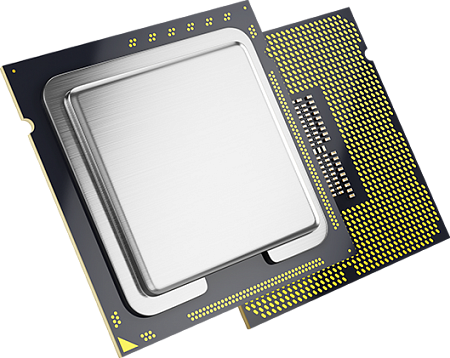

от IPG Photonics

Иттербиевый волоконный лазер потребляет на 70 % меньше энергии, чем аналоги. В лазерном источнике нет подвижных частей и оптической системы, которую нужно юстировать и настраивать. Поэтому мы гарантируем 100 000 часов работы без обслуживания.

оборудования на ваш email

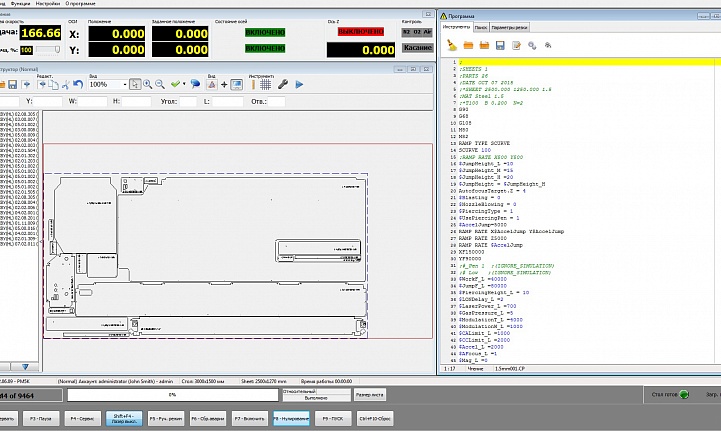

Технические характеристики

Лазерный источник

| Тип лазера | иттербиевый волоконный |

| Передача луча | через оптоволокно |

| Средняя мощность излучения, Вт | от 500 Вт до 1500 Вт (зависит от выбранного источника) |

| Режимы излучения/реза | импульсный, непрерывный |

| Длина волны лазерного излучения, нм | 1070 |

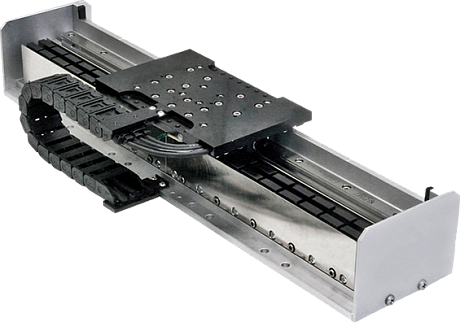

Система движения

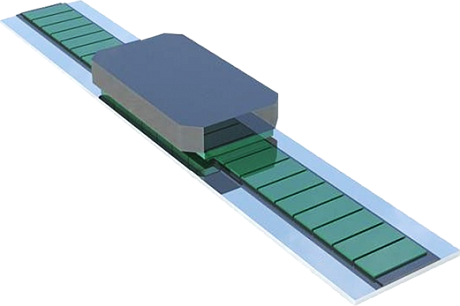

| Кинематическая схема | портальная, лист неподвижен |

| Базовый вариант размеров поля обработки, мм | 3000×1500 |

| Ход координаты Z, мм | 150 |

| Привод по оси Y | синхронные линейные двигатели |

| Привод по оси X и Z | линейный двигатель |

| Точность позиционирования по координате Х, мм | ±0.01 |

| Точность позиционирования по координате Y, мм | ±0.01 |

| Дискретность задания положения, мкм | 1 |

| Максимальная скорость перемещений Х, Y, м/мин | 120 |

| Система поддержания фокуса | Бесконтактная |

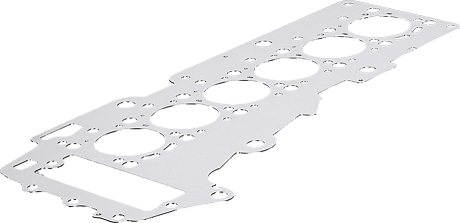

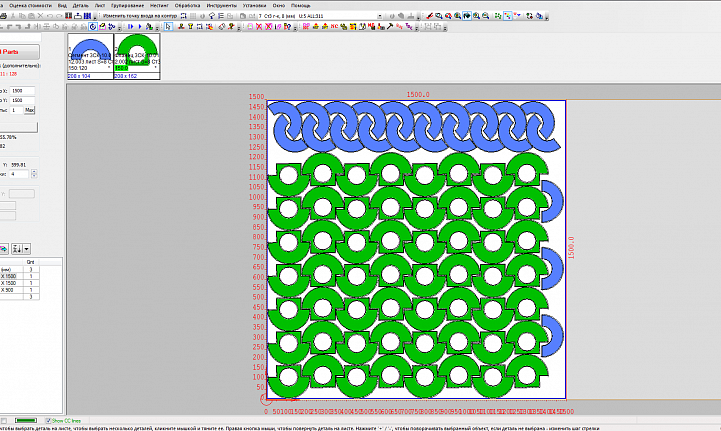

Характеристики раскроя

| Контурная скорость резки стали толщиной 1мм, мм/мин | до 45 |

| Ширина реза, мм (в зависимости от толщины материала) | (0,08-0,2) |

Общие характеристики

| Напряжение питания | ~380±18%; 50Гц; 3-фазы |

| Мощность потребления, не более, кВт | 4 кВт + мощность лазера*3 |

| Габаритные размеры комплекса | 6150x3090 |

| Масса комплекса, кг | 4 000 |

Инновационная система движения

Сравнение моделей

SharpCut Open Pro

Рабочее поле3000x1500 мм

Лазерный источникоптоволоконный лазер, IPG

Мощность лазера500....2000 Вт

Толщина резкидо 16 мм

Приводлинейный двигатель

Рабочее поле3000x1500 мм.

Лазерный источникоптоволоконный лазер, IPG

Мощность лазера2000....6000 Вт

Толщина резкидо 30 мм

Приводлинейный двигатель

Включенные опциизащитная кабина, конвейер, сменные палеты

|

|

|

|---|---|---|

Технические

|

SharpCut Open Pro |

SharpCut MaX Pro |

|

Рабочее поле

|

3000x1500 мм

|

3000x1500 мм

|

|

Лазерный источник

|

оптоволоконный лазер, IPG

|

оптоволоконный лазер, IPG

|

|

Мощность лазера

|

500....2000 Вт

|

2000....6000 Вт

|

|

Толщина резки

|

до 16 мм

|

до 30 мм

|

|

Привод

|

линейный двигатель

|

линейный двигатель

|

|

Включенные опции

|

|

защитная кабина, конвейер, сменные палеты

|

| Рабочее поле | 3000x1500 мм |

| Лазерный источник | оптоволоконный лазер, IPG |

| Мощность лазера | 500....2000 Вт |

| Толщина резки | до 16 мм |

| Привод | линейный двигатель |

| Рабочее поле | 3000x1500 мм |

| Лазерный источник | оптоволоконный лазер, IPG |

| Мощность лазера | 2000....6000 Вт |

| Толщина резки | до 30 мм |

| Привод | линейный двигатель |

| Включенные опции | защитная кабина, конвейер, сменные палеты |