КЕЙС: РАЗРАБОТКА ЛАЗЕРНОГО КОМПЛЕКСА С ТЕХНОЛОГИЕЙ МАШИННОГО ЗРЕНИЯ

В 2023 году к нам обратился производитель электронных компонентов, одно из ведущих предприятий электронной промышленности, обеспечивающих разработку и серийное производство радиоэлектронных приборов и устройств в России

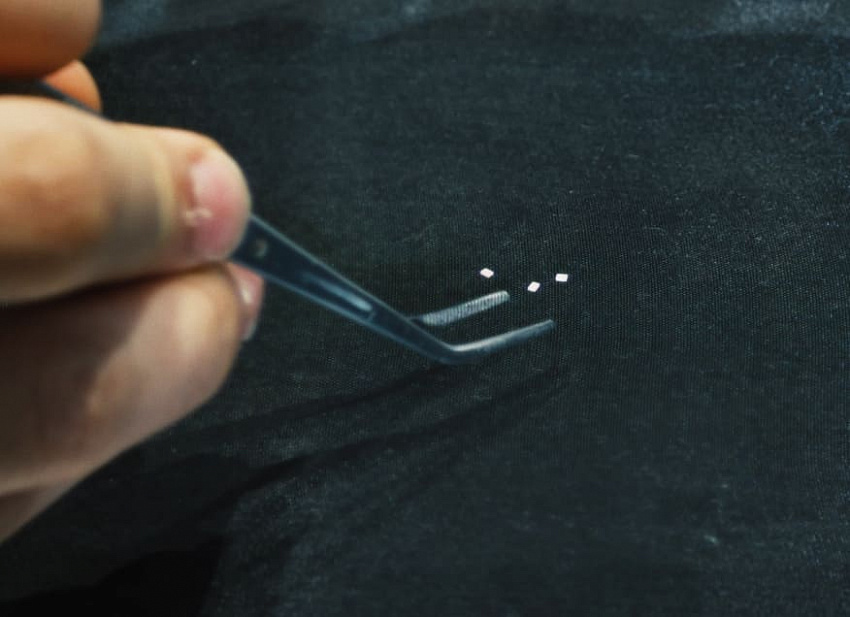

ПРОБЛЕМА: Ранее компания столкнулась с проблемой маркировки микрокорпусов, резисторов, подложек и прочих электронных компонентов в большой тиражности. Т.к. размеры электронных компонентов могли достигать 1 миллиметра, а объем производства был достаточно велик, процесс обработки занимал немало времени: необходимо взять 1 заготовку, выровнять ее, задать команду на ПК, кнопка «Старт».

ЗАДАЧА: Для оптимизации производственного процесса, клиенту потребовалось такое оборудование, которое с высокой точностью и скоростью мог нанести маркировку сразу на все заготовки в рамках 1 рабочего поля без необходимости их укладки и выравнивания вручную.

НЕЛЕГКИЙ ВЫБОР: В России и за рубежом подобного оборудования, с возможностью гравировки множества объектов в хаотичном положении в рамках рабочего поля не было, и клиент начал поиск производителей лазерных систем, кто мог бы принять вызов и взяться за проектирование такого станка. В России компаний-производителей лазерного оборудования всего 3, и 2 из них на первоначальном этапе отказались от заказа. Компания стала искать партнера среди китайских производителей, но и там постигла неудача — им сказали, что такая задача невыполнима.

В 2023 году производитель электронных компонентов посетил тематическую выставку «Экспоэлектроника», где на стенде SharpLase познакомилась с нашей командой. Т.к. наша компания имеет многолетний успешный опыт в разработке и производстве эксклюзивных лазерных машин даже под самые сложные, специфические задачи с 1998 года, и давно зарекомендовала себя на рынке как надежный партнер, клиент без раздумий остановил свой выбор на SharpLase. В декабре 2023 мы подписали контракт на производство лазерного комплекса по индивидуальному проекту.

РЕШЕНИЕ: Мы с гордостью принялись за реализацию проекта! Тщательно изучили ТЗ заказчика, его требования и особенности обработки материалов.

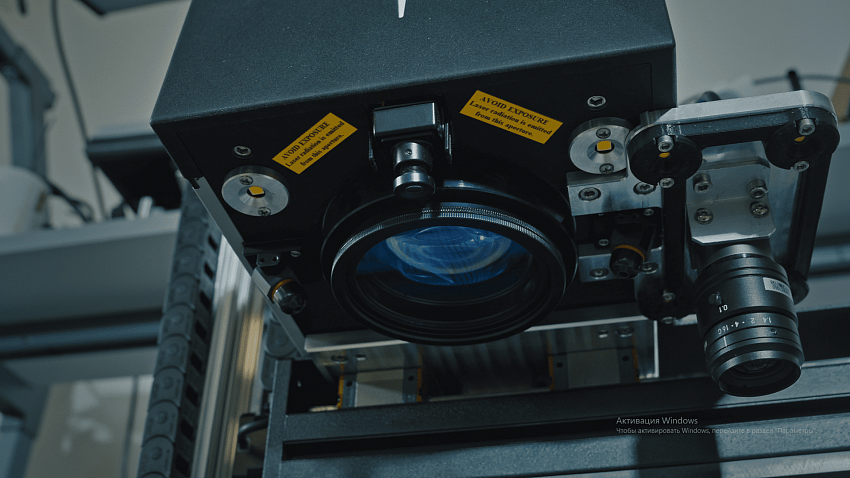

Для достижения поставленных целей, мы приняли решение отстроить комплекс прецизионной маркировки/гравировки SharpMark Fiber серии PRO на базе волоконного лазерного излучателя c переменной длительностью импульсов IPG, мощностью 30 Вт, который позволяет обрабатывать широкий диапазон материалов, использующихся в электронной промышленности: от текстолита до кремния. Точность обработки такого комплекса составляет 5 мкм!

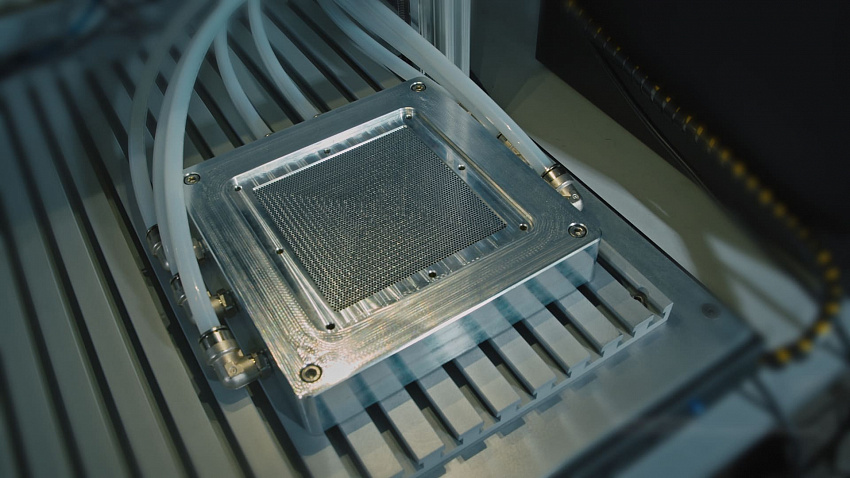

Для возможности последовательной обработки изделий, маркирующий модуль установили на автоматическом двухкоординатном стенде оси ZX. Дооснастили комплекс специальным вакуумным столиком — для надежной фиксации многочисленных заготовок.

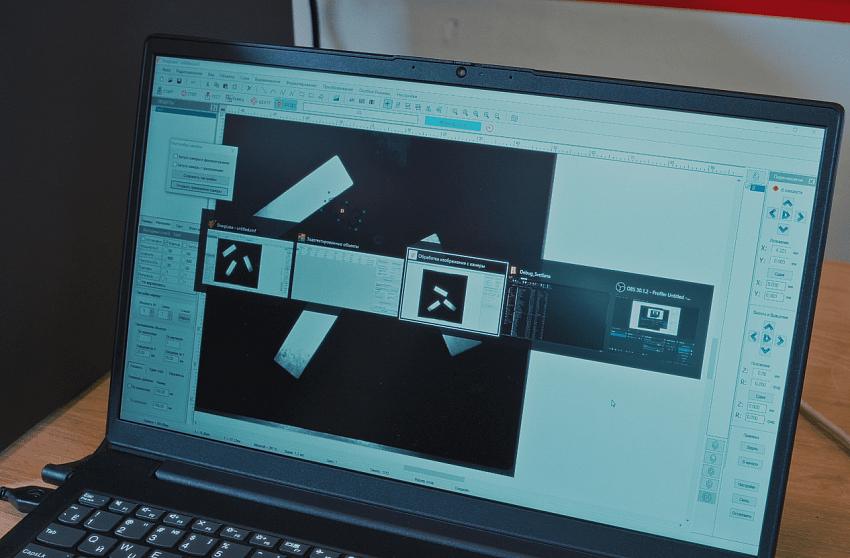

SHARPMARK VISION

Технология машинного зрения

КЛЮЧЕВОЙ ОСОБЕННОСТЬЮ СТАНКА СТАЛА НАША ЭКСКЛЮЗИВНАЯ РАЗРАБОТКА:

абсолютно новое программное обеспечение на базе алгоритмов обработки видео потока в реальном времени SharpMark Vision, способное детектировать и производить высокоточную фокусировку множества изделий в рамках 1 рабочего поля! Система SharpMark Vision автоматизирует процесс позиционирования хаотично расположенных элементов, устраняя необходимость в ручной работе и использования дополнительной оснастки или ложемента.

В дополнение, для удобства клиента мы установили систему светодиодного освещения рабочей зоны и удобную эргономичную панель ручного управления.

Чтобы создать продукт идеального качества, соответствующее потребностям клиента, нужно было погрузиться в производственный процесс: добиться превосходных результатов нам помогли десятки тестов и экспериментов с образцами заказчика! Когда мы достигли поставленных целей, когда результат лазерной обработки удовлетворил наших специалистов, мы точно в срок осуществили поставку лазерного комплекса, провели пусконаладочные работы и обучили сотрудников компании. Разработка такого комплекса заняла 4 месяца.

РЕЗУЛЬТАТ: С первого месяца эксплуатации лазерного комплекса компания в разы увеличила оборот производимой продукции. Сократилось количество брака, человеческий фактор устранен — процесс производства электронных компонентов полностью автоматизирован.

На данный момент компания наращивает объемы и планирует покупку еще 2 лазерных комплекса в следующем году.

Другие новости

Все новости